|

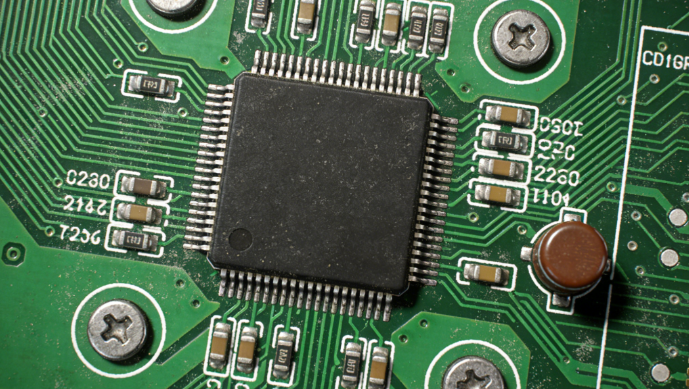

深耕RoHS认证:印刷电路板认证合规核心,制造商出海利器时间:2025-12-09 在全球电子贸易日益频繁、环保政策日趋严格的当下,印刷电路板(PCB)作为电子设备的核心部件,其市场准入门槛正不断提高。其中,RoHS 认证已成为 PCB 企业进入欧盟、中国、日本等多个国家和地区市场的强制性合规要求,直接关系到产品能否顺利流通、企业能否拓展国际业务。对于卖家和制造商而言,读懂、做好 RoHS 认证,不仅是规避贸易风险的关键,更是提升企业核心竞争力的重要举措。那么,印刷电路板 RoHS 认证究竟是什么?企业该如何精准合规、稳步开拓市场?本文将结合多年检测认证行业经验,从核心定义、管控要求、认证流程、合规意义等维度进行全面解析。 一、RoHS 认证的核心定义与发展脉络 RoHS 全称为《关于限制在电子电气设备中使用某些有害成分的指令》(Restriction of Hazardous Substances),最初由欧盟于 2003 年正式发布,旨在通过限制电子电气产品中有害物质的使用,减少产品废弃后对环境的污染和对人体健康的危害,推动全球电子产业向绿色、环保方向转型。 从发展历程来看,RoHS 指令并非一成不变,而是随着环保需求的升级不断完善:2006 年 7 月 1 日,欧盟 RoHS 1.0 正式实施,首次明确管控铅(Pb)、汞(Hg)、镉(Cd)、六价铬(Cr (VI))、多溴联苯(PBBs)、多溴二苯醚(PBDEs)6 类有害物质;2011 年,欧盟发布 RoHS 2.0(指令 2011/65/EU),将管控范围扩展至医疗设备、监控设备等更多产品类别,并新增了 “符合性声明” 和 “CE 标志” 要求,强化了市场监管力度;2015 年至 2019 年,欧盟又先后通过修订指令,新增邻苯二甲酸二(2 - 乙基己基)酯(DEHP)、邻苯二甲酸丁苄酯(BBP)、邻苯二甲酸二丁酯(DBP)、邻苯二甲酸二异丁酯(DIBP)4 类管控物质,形成当前 10 类物质的管控体系。 作为深耕检测认证领域十余年的高级工程师,我始终认为,RoHS 认证的本质并非 “贸易壁垒”,而是全球制造业向 “绿色生产” 转型的必然趋势。从最初仅欧盟推行,到如今中国、日本、韩国、美国加州等多个国家和地区纷纷借鉴推出本土化 RoHS 法规(如中国 RoHS 2.0、日本 J-MOSS、韩国 K-RoHS),足以说明 “限制有害物质、推动环保制造” 已成为全球共识。对于 PCB 企业而言,理解 RoHS 认证的发展逻辑,就是把握市场合规的核心方向。

二、印刷电路板 RoHS 认证的核心管控要求 (一)管控物质及限值标准 当前,全球主流 RoHS 法规对印刷电路板的管控物质及限值要求基本一致(部分地区略有差异,需针对性合规),具体如下: 镉(Cd):限值≤0.01%(100ppm),是管控最严格的物质,PCB 生产中需重点避免使用含镉的电镀液、焊料添加剂等; 铅(Pb):限值≤0.1%(1000ppm),传统 PCB 焊接工艺中常用的含铅焊锡是主要风险点,目前无铅焊锡(如 Sn-Ag-Cu 系列)已成为合规主流; 汞(Hg):限值≤0.1%(1000ppm),PCB 产品中主要存在于含汞的开关、传感器等零部件,或部分含汞的助剂中; 六价铬(Cr (VI)):限值≤0.1%(1000ppm),常见于 PCB 的镀铬工艺、防锈剂中,需通过工艺优化或材料替换实现合规; 多溴联苯(PBBs)、多溴二苯醚(PBDEs):限值均≤0.1%(1000ppm),主要作为阻燃剂存在于 PCB 的基材、外壳等塑料部件中; 邻苯二甲酸酯类(DEHP、BBP、DBP、DIBP):限值均≤0.1%(1000ppm),多存在于 PCB 的线缆、连接器等柔性部件的增塑剂中。 需要注意的是,限值计算以 “均质材料” 为单位,即产品中可拆分的最小独立部件(如 PCB 的基材、焊盘、阻焊剂、连接器等)需分别满足限值要求,而非整台产品的平均含量。这一点是很多企业初次合规时容易忽视的误区,也是导致产品检测不合格的主要原因之一。 (二)适用范围与豁免条款 RoHS 认证适用于所有电子电气设备中的印刷电路板,包括刚性 PCB、柔性 PCB、软硬结合板等,覆盖消费电子、工业控制、医疗设备、汽车电子等多个应用领域。同时,为平衡技术可行性与环保需求,RoHS 法规设置了部分豁免条款,例如部分医疗设备、航空航天设备中的特定 PCB 产品,可在满足特定条件下申请豁免。但需明确的是,豁免条款有严格的适用期限和范围,企业不可随意套用,需向权威检测机构或监管部门确认后再执行。 结合实际检测经验,我发现 PCB 企业的合规风险主要集中在 “辅料管控” 上。很多企业会重点关注 PCB 基材、主焊料等核心材料的合规性,却忽视了阻焊剂、稀释剂、连接器、线缆等辅料中的有害物质残留。例如,某企业曾因使用了含六价铬的防锈剂,导致整批次 PCB 产品六价铬检测超标,不仅面临产品召回,还损失了重要的海外订单。因此,从 “全供应链” 角度管控材料合规,是 PCB 企业通过 RoHS 认证的关键。 三、印刷电路板 RoHS 认证的申请流程与检测要点 (一)认证申请核心流程 RoHS 认证的申请流程因目标市场不同略有差异(如欧盟市场可采用 “自我声明 + 第三方检测” 模式,中国 RoHS 需通过指定机构认证并加施标识),但核心步骤一致,具体如下: 产品梳理与资料准备:企业需明确产品型号、规格、生产工艺、BOM 表(物料清单)、零部件供应商信息等,同时收集各供应商提供的材质声明(SDS)、检测报告等资料,确保供应链信息可追溯; 检测机构选择:需选择具备 CNAS(中国合格评定国家认可委员会)、CMA(检验检测机构资质认定)或欧盟 ILAC-MRA 认可的权威检测机构,确保检测结果具有法律效力,能够被目标市场监管部门认可; 样品送检与检测:根据产品的 “均质材料” 拆分结果,向检测机构提交代表性样品(一般每个均质材料需提供 3-5 份样品),检测机构将采用专业设备进行检测(如 X 射线荧光光谱法 XRF 快速筛查、电感耦合等离子体发射光谱法 ICP-OES 精准定量等); 检测报告与合规声明:检测合格后,企业将获得检测报告,欧盟市场需基于检测报告签署 EC 符合性声明(DoC),并加施 CE 标志;中国市场需通过认证机构审核,获得 RoHS 认证证书并加施 “中国 RoHS” 标识; 获证后监督与维护:RoHS 认证并非 “一劳永逸”,企业需建立合规台账,持续监控供应链材料变化,当原材料、生产工艺、产品设计发生变更时,需重新进行合规评估;同时,需配合目标市场监管部门的抽查,确保产品全生命周期合规。 (二)检测关键注意事项 样品代表性:拆分样品时需覆盖所有关键均质材料,避免因样品不具代表性导致检测结果失真; 检测方法选择:XRF 快速筛查适用于初步判断,精准定量需采用 ICP-OES 等实验室方法,尤其是对于镉、六价铬等限值严格的物质,需以精准定量结果为准; 供应链追溯:要求供应商提供完整的材质声明和检测报告,并定期进行抽检,避免供应商 “以次充好” 导致合规风险; 法规更新跟踪:及时关注目标市场 RoHS 法规的更新,如新增管控物质、调整限值等,提前调整合规策略。 作为常年对接 PCB 企业认证需求的工程师,我必须提醒:选择正规检测机构是合规的基础。部分企业为节省成本,选择无资质机构进行检测,不仅检测结果不被监管部门认可,还可能因产品不合格面临处罚,反而得不偿失。同时,企业应提前规划检测周期(一般检测周期为 5-7 个工作日,复杂产品需 10-15 个工作日),避免因检测耗时影响产品上市进度。 四、RoHS 认证对印刷电路板企业的核心价值 (一)打通市场准入通道 当前,欧盟、中国、日本、韩国等全球主要电子市场均已将 RoHS 认证纳入强制性要求,无合规认证的 PCB 产品将被禁止进口、销售和使用。对于企业而言,RoHS 认证是产品进入这些市场的 “通行证”,没有认证,再好的产品也无法实现市场流通。以欧盟市场为例,近年来欧盟海关对电子电气产品的 RoHS 合规抽查率逐年提升,不合格产品将被退回、销毁,企业还可能面临最高 10 万欧元的罚款,严重影响企业的国际声誉。 (二)提升企业核心竞争力 在环保理念日益深入人心的当下,RoHS 合规产品更易获得客户信任。无论是终端品牌厂商还是经销商,都会优先选择合规的 PCB 供应商,以降低自身的供应链风险。同时,通过 RoHS 认证,企业可向市场传递 “绿色制造、环保责任” 的品牌形象,在激烈的市场竞争中脱颖而出。例如,某 PCB 企业通过 RoHS 认证后,成功进入某国际知名消费电子品牌的供应链,订单量较之前提升了 30%,充分说明合规认证对业务拓展的推动作用。 (三)降低经营风险与成本 提前做好 RoHS 合规,可有效避免因产品不合格导致的召回、处罚、诉讼等风险。据统计,电子电气产品因 RoHS 不合规被召回的平均损失高达百万美元,不仅包括产品销毁、物流成本,还包括品牌声誉的损害。而通过前期的材料管控、检测认证,企业可将合规成本控制在较低水平,相比召回损失,合规投入的性价比极高。此外,RoHS 合规还能推动企业优化生产工艺、选用环保材料,间接提升生产效率、降低能耗,实现 “合规与降本” 双赢。 (四)应对全球环保政策趋势 从全球范围来看,环保法规日趋严格是必然趋势。除了 RoHS,欧盟 REACH、美国加州 Prop 65、中国《新污染物治理行动方案》等法规,均对电子电气产品中的有害物质提出了更严格的要求。RoHS 认证作为企业环保合规的 “基础课”,能够帮助企业建立完善的合规管理体系,为应对后续更严格的环保法规奠定基础,实现企业可持续发展。 五、印刷电路板企业 RoHS 合规常见误区与应对策略 (一)常见合规误区 误区一:“只关注成品检测,忽视供应链管控”。部分企业认为只要成品检测合格即可,对供应商提供的原材料缺乏审核和抽检,导致原材料批次不合格引发成品合规风险; 误区二:“混淆不同地区 RoHS 法规要求”。将欧盟 RoHS 标准直接套用在中国、日本等市场,忽视了各地区在管控物质、限值、豁免条款上的差异,导致产品在目标市场不合规; 误区三:“认为一次认证终身有效”。产品设计、原材料、生产工艺发生变更后,未重新进行合规评估,导致变更后产品不符合 RoHS 要求; 误区四:“过度依赖供应商声明,不进行实际检测”。仅凭借供应商提供的材质声明就认定材料合规,未通过第三方检测验证,导致供应商声明与实际情况不符引发风险。 (二)针对性应对策略 建立全供应链合规管理体系:要求所有供应商提供材质声明(SDS)、检测报告,并签订合规协议;定期对核心供应商进行现场审核,对原材料进行抽检,确保供应链从源头合规; 精准对接目标市场法规要求:针对不同出口市场,梳理当地 RoHS 法规的差异(如中国 RoHS 对部分产品要求强制认证,欧盟 RoHS 可自我声明),制定针对性的合规方案,避免 “一刀切”; 建立产品变更合规评估机制:当产品的原材料、生产工艺、设计发生变更时,需重新进行均质材料拆分和检测,确保变更后产品仍符合 RoHS 要求; 选择权威检测机构长期合作:与具备资质的检测机构建立长期合作关系,定期对产品进行合规检测,不仅能及时发现问题,还能借助检测机构的专业能力,优化合规方案。 结合多年服务企业的经验,我发现:RoHS 合规的核心在于 “常态化管理”,而非 “临时应对”。成功的企业都会将合规要求融入产品设计、原材料采购、生产工艺、质量管控等各个环节,形成 “全员参与、全程管控” 的合规文化。对于中小企业而言,可优先从核心供应链管控和关键物质检测入手,逐步建立完善的合规体系,避免因合规投入过大影响企业运营。 六、总结 印刷电路板 RoHS 认证,是全球环保政策趋严背景下企业必须面对的合规课题,更是企业进入国际市场、提升核心竞争力的 “必备通行证”。它不仅要求企业掌握 RoHS 法规的核心管控要求,更需要建立全供应链的合规管理体系,将合规理念融入生产经营的每一个环节。 |